新闻中心

无机粉体材料的表面改性原理

发布时间:

2023-12-15

无机粉体材料一般为金属或非金属氧化物,应用于有机复合材料中,有时需要添加相容剂来增强与有机聚合物基质的界面相容性。生产作业时,通常将相容剂直接加入配方体系,有时也可以对无机粉体材料进行表面改性,改善其与有机材料的相容性。

无机粉体材料的表面改性工艺

无机粉体材料常用的改性工艺主要包括干法改性、湿法改性、复合改性。干法改性是无机粉体材料在相对干燥的状态下分散于改性设备中,并配合一定量的表面改性剂在一定温度下雾化实现的改性。干法改性工艺简单,生产成本低,是目前国内粉体表面改性的主要方式。湿法改性是指在液相条件下对无机粉体材料进行润湿,降低表面的结合能,然后加入一定量的表面改性剂和助剂,在一定温度下搅拌分散,实现表面改性。湿法改性工艺能使粉体与改性剂更容易分散并更加充分的结合,但后续需要脱水干燥作业,工艺流程相对复杂。复合改性是指干法和湿法两种改性工艺相结合,进一步提高无机粉体材料的活化程度。

无机粉体材料的表面改性原理

无机粉体材料表面改性可分为有机改性和无机改性,其中最常用的改性方法为有机改性。有机改性是利用有机物中的官能团能够在无机粉体材料表面进行物理吸附、化学吸附以及化学反应来改变其表面性质的方法。目前最常用的有机改性剂是硅烷偶联剂,主要包括氨基、环氧基、乙烯基、巯基等种类,改性效果通常较好,也有部分使用铝酸酯、钛酸酯、硬脂酸等改性剂进行表面改性,但改性效果往往不如硅烷偶联剂。无机改性是指在无机粉体表面包裹或者复合金属、无机氧化物、氢氧化物等无机物,赋予无机粉体材料新的功能性,满足各行业对无机粉体材料的特殊应用需求。

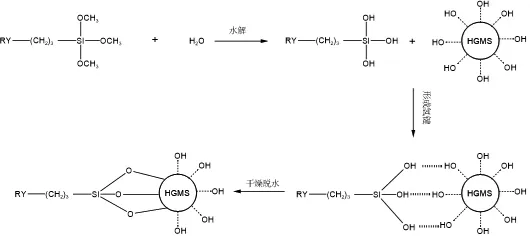

硅烷偶联剂的改性机理认为,硅烷偶联剂的两种不同性质的基团,其中一端的乙烯基、环氧基、氨基、甲基丙烯酸酯、巯基等与有机聚合物的官能团进行反应,从而实现硅烷偶联剂与有机聚合物基料结合,另一端的烷氧基(如甲氧基、乙氧基)与无机粉体材料表面Si-OH基作用,经历水解、形成氢键、共价键3个过程,分别为:①水解,硅烷偶联剂中与Si相连的3个烷氧基水解形成硅醇。②形成氢键,低聚硅氧烷与粉体材料表面的-OH形成氢键。③形成共价键,在加热的过程中,发生缩合、脱水等化学反应,从而使得硅烷偶联剂与无机粉体材料之间形成牢固的Si-O-Si共价键,成为连接树脂或有机聚合物基料与无机粉体材料之间的纽带。以空心玻璃微珠为例,其改性机理示意图下图1所示,其中RY为可与高分子聚合物连接的功能性基团。

图1 硅烷偶联剂改性机理示意图

上一篇:

下一篇:

相关新闻

2024-10-16

2024-08-12

2024-08-05

2024-03-03

在线留言